Prawa autorskie © 2023 Guangdong Tongwei Machinery Co., Ltd. Wszelkie prawa zastrzeżone.

LinksSitemapRSSXMLPrivacy PolicyDlaczego agregaty chłodnicze są tak ważne w procesach formowania wtryskowego

2024-05-28

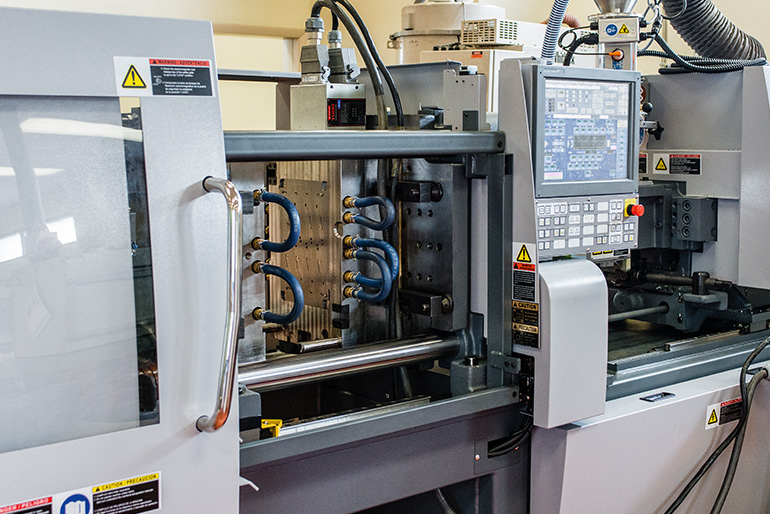

Jeśli działasz w branży tworzyw sztucznych, wiesz, jak ważne jest utrzymanie precyzyjnych temperatur podczas całego procesu formowania wtryskowego – a kluczową rolę w tym równaniu odgrywają przemysłowe agregaty chłodnicze. Agregat chłodniczy jest niezbędnym elementem procesów wtryskiwania, zapewniającym spójne i wydajne chłodzenie formy. W tym artykule dowiemy się, dlaczego agregaty chłodnicze są niezbędne i w jaki sposób poprawiają wydajność i jakość procesów wtryskiwania.

Temperatura odgrywa kluczową rolę w całym procesie formowania wtryskowego. Plastikowe granulki muszą zostać podgrzane do określonej temperatury, zanim będą mogły się stopić i dostać do formy. Po właściwym wstrzyknięciu należy natychmiast rozpocząć chłodzenie. Im dłużej produkt czeka na schłodzenie w formie, tym więcej czasu i pieniędzy traci się. Skuteczność chłodzenia jest koniecznością dla pomyślnej obróbki tworzyw sztucznych.

Dlaczego agregaty chłodnicze są ważne w procesie formowania wtryskowego

Formowanie wtryskowe to proces polegający na stworzeniu trójwymiarowego obiektu poprzez wtryskiwanie stopionego materiału do formy, co polega na stopieniu granulek tworzywa sztucznego i wtryskiwaniu ich do form w celu wytworzenia szerokiej gamy produktów. Proces ten wymaga precyzyjnej kontroli temperatury, aby uzyskać wysokiej jakości części i zapobiec defektom.

Jakiśagregat do formowania wtryskowegoto rodzaj maszyny chłodzącej, która ma za zadanie kontrolować temperaturę materiału użytego w procesie formowania, zapewniając zachowanie jego właściwości przez cały proces, co odgrywa kluczową rolę w chłodzeniu form i zapewnieniu prawidłowego zestalenia tworzywa przed wyrzuceniem Jeśli temperatura nie jest prawidłowo regulowana, materiał może nie płynąć równomiernie, co prowadzi do nierównomiernego wypełnienia formy, co skutkuje defektami, takimi jak wypaczenie, kurczenie się lub pękanie.

Proces formowania wtryskowego

Proces formowania wtryskowego składa się z kilku kluczowych etapów, z których każdy ma kluczowe znaczenie dla wyprodukowania wysokiej jakości części z tworzyw sztucznych.

Zastrzyk:Pierwszym krokiem jest wtryskiwanie stopionego tworzywa sztucznego do gniazda formy pod wysokim ciśnieniem. Po napełnieniu formy kończy się faza wtrysku i rozpoczyna się faza chłodzenia.

Chłodzenie:Chłodzenie jest prawdopodobnie najbardziej krytycznym etapem procesu formowania wtryskowego. Właściwe chłodzenie zapewnia równomierne zestalenie tworzywa sztucznego, minimalizując naprężenia wewnętrzne i zapobiegając defektom, takim jak wypaczenie lub skurcz. Chillery procesowe są niezbędne na tym etapie, ponieważ zapewniają niezbędne chłodzenie, aby szybko i stale obniżyć temperaturę formy do wymaganego poziomu. Możliwości precyzyjnej kontroli temperatury systemu zapewniają optymalną szybkość chłodzenia, co skutkuje krótszymi czasami cykli i lepszą jakością części.

Wyrzucanie:Gdy tworzywo sztuczne stwardnieje i dostatecznie ostygnie, forma zostaje otwarta, a mechanizm wyrzucający wypycha gotowy produkt z wnęki formy. Odpowiednie chłodzenie, wspomagane przez chillery formowane wtryskowo, sprawia, że część zachowuje swój kształt i rozmiar, co pozwala na płynny wyrzucenie bez uszkodzeń i deformacji.

Jak agregaty chłodnicze poprawiają wydajność

Chłodnice przemysłowesą produkowane w celu zapewnienia precyzyjnej i niezawodnej kontroli chłodzenia wodą, umożliwiając utrzymanie stałych temperatur w procesie formowania wtryskowego. Inwestycja w odpowiedni system agregatu wody lodowej przynosi kilka korzyści, które bezpośrednio przyczyniają się do sukcesu operacyjnego i jakości produktu:

Stałe chłodzenie:System chłodzenia wodą utrzymuje precyzyjne temperatury, zapewniając stałe chłodzenie formy. Ta konsystencja minimalizuje różnice w wymiarach części, zmniejszając możliwość wystąpienia defektów, takich jak wypaczenie, kurczenie się i pękanie.

Krótsze czasy cykli: Optymalne chłodzenie wspomagane przez system agregatu wody lodowej może skutkować krótszymi czasami cykli. Krótsze cykle przekładają się na wyższą przepustowość produkcji i ogólną wydajność.

Poprawiona jakość części:Właściwe chłodzenie zapewniane przez agregat chłodniczy do formowania wtryskowego poprawia jakość części. Zwiększona stabilność wymiarowa i zmniejszone naprężenia wewnętrzne skutkują wyższą jakością gotowego produktu.

Zmniejsz straty materiałowe:Zapobiegając defektom, takim jak wypaczenie i skurcz, agregaty chłodnicze formowane wtryskowo zmniejszają straty materiałowe. Jest to szczególnie istotne w przypadku produkcji wielkoseryjnej, gdzie koszty wad mogą być znaczne.

Wydłużona żywotność formy:Naprężenia termiczne i zużycie związane z procesem formowania mogą z czasem spowodować uszkodzenie formy. Jednakże, stosując agregat chłodniczy do formowania wtryskowego do kontrolowania temperatury, można wydłużyć żywotność formy, skracając przestoje wymagane do naprawy lub wymiany.

Skróć przestoje:Niezawodne chłodzenie zapewniane przez agregaty chłodnicze formowane wtryskowo pomaga zminimalizować przestoje spowodowane problemami związanymi z pleśnią, zwiększając w ten sposób czas sprawności produkcji i ogólną efektywność sprzętu (OEE).

Włączenie systemu agregatu chłodniczego do instalacji formowania wtryskowego to strategiczna inwestycja, która przynosi wymierne korzyści w zakresie wydajności operacyjnej, jakości produktu i oszczędności.

Przy wyborze agregatu chłodniczego formowanego wtryskowo kluczowe znaczenie mają takie czynniki, jak wydajność chłodzenia, dokładność kontroli temperatury i efektywność energetyczna. Zespół Tongwei jest tutaj, aby przeprowadzić Cię przez proces selekcji, polecając najlepsze rozwiązanie w zakresie przemysłowych agregatów chłodniczych w oparciu o Twoje specyficzne wymagania i budżet.

Gotowy do optymalizacji procesu formowania wtryskowego za pomocą niezawodnych rozwiązań chłodzących? Zapoznaj się z naszą ofertą agregatów chłodniczych procesowych i dowiedz się, w jaki sposób agregaty chłodnicze Tongwei mogą pomóc Ci osiągnąć większą wydajność i spójność operacji.

Skontaktuj się z namijuż dziś, aby uzyskać spersonalizowaną pomoc i pozwolić nam przenieść proces formowania wtryskowego na wysoki poziom!